近幾年,集成電路制造獲得快速發(fā)展,隨著器件技術(shù)的進(jìn)步和器件尺寸的縮小,高級(jí)邏輯器件如微處理器(MPU)和數(shù)字信號(hào)處理器(DPU)等需更高的運(yùn)行速度,這就要求其內(nèi)部導(dǎo)線電阻更小,能傳送更大的電流密度。為此,邏輯器件的內(nèi)部導(dǎo)線材料由鋁替換為銅,雖然銅有更好的導(dǎo)電、導(dǎo)熱性,但也帶來(lái)了新問(wèn)題:Cu元素能快速地?cái)U(kuò)散到硅(SiO2)中破壞絕緣層。為防止Cu擴(kuò)散,集成電路導(dǎo)線槽底部和側(cè)面的阻擋層不能再使用原來(lái)的氮化鈦材料,目前使用的是Ta和TaN薄膜,而此類薄膜由鉭靶通過(guò)PVD方法濺射形成。

稀有金屬鉭具有高熔點(diǎn)(2996℃)、高密度(16.6g/cm3)以及優(yōu)異的塑性和耐腐蝕性,其兩次退火間的總加工率可達(dá)到95%以上,且純度越高,塑性越好,因此鉭是極易進(jìn)行塑性加工的材料。濺射用靶材通常有板狀和管狀(又稱柱狀),用于集成電路制造的鉭靶材通常為板狀,又分為圓板靶和方板靶。板狀鉭靶材一般是通過(guò)將真空電子束熔煉的高純鉭錠進(jìn)行塑性加工和真空退火得到。目前,對(duì)PVD用鉭靶材的研究主要集中在鉭靶材晶粒度和織構(gòu)對(duì)其濺射性能的影響方面。濺射靶材的晶粒度越細(xì)小、越均勻,濺射速率越快,薄膜厚度越均勻;晶體取向越趨于一致,濺射時(shí)薄膜沉積速率越快,薄膜均勻性越好[1]。然而,在實(shí)際生產(chǎn)中由于鑄錠原始組織和塑性變形的不均勻性,要得到晶粒尺寸細(xì)小而均勻的組織并不容易,特別是要得到晶體取向趨于一致的組織更加困難。本文根據(jù)國(guó)內(nèi)外研究結(jié)果對(duì)濺射用鉭靶材的性能要求進(jìn)行了分析,并通過(guò)試驗(yàn)對(duì)鉭靶材的制備和微觀組織進(jìn)行研究。

1、晶粒度和織構(gòu)對(duì)鉭靶材濺射產(chǎn)出率的影響

國(guó)內(nèi)不少學(xué)者對(duì)鉭靶材的性能要求進(jìn)行了研究。鐘景明等[2]研究認(rèn)為,對(duì)于65nm、45nm及以下芯片制程而言,有的濺射機(jī)臺(tái)要求鉭靶材具有{100}、{111}織構(gòu)組分的體積分?jǐn)?shù)為20%~35%、{110}織構(gòu)組分比例盡量少的組織,有的濺射機(jī)臺(tái)要求鉭靶材具有{111}織構(gòu)占優(yōu)的組織,有的濺射機(jī)臺(tái)要求鉭靶材具有{100}織構(gòu)占優(yōu)的組織。郝小雷[3]研究認(rèn)為,濺射靶材的晶粒大小和晶粒取向直接影響其濺射性能和濺射薄膜的品質(zhì),主要表現(xiàn)在隨著晶粒尺寸的增大,薄膜沉積速率呈現(xiàn)逐漸降低的趨勢(shì)。靶材的平均晶粒尺寸和晶粒尺寸的均勻性是影響靶材濺射性能的要素之一。極大規(guī)模集成電路用半導(dǎo)體濺射靶材不僅要具有合適的晶粒尺寸,還要保證其均勻性。宜楠等[4]研究認(rèn)為,鉭靶材晶粒尺寸應(yīng)小于100μm,再結(jié)晶率達(dá)到95%以上,且在靶材整個(gè)厚度范圍內(nèi)應(yīng)以(111)織構(gòu)為主。劉寧等[5]研究認(rèn)為鉭靶材的晶粒尺寸一般要求控制在50~80μm左右,均勻性控制在±10μm以內(nèi)。以上研究雖然指出晶粒度和織構(gòu)對(duì)濺射后沉積的薄膜性能均有影響,但是對(duì)于哪一個(gè)因素的影響更大以及何種組織和織構(gòu)最有利于鉭靶材濺射后的沉積并沒(méi)有給出明確的答案。國(guó)外學(xué)者在這方面的研究則更加系統(tǒng),特別是對(duì)于鉭的濺射產(chǎn)出率方面的研究更加深入。

美國(guó)Cabot公司的ZHANG等[6]對(duì)(110)織構(gòu)占優(yōu)和(111)織構(gòu)占優(yōu)的大晶粒鉭靶材進(jìn)行了濺射試驗(yàn),結(jié)果表明:近(111)取向的晶粒具有較低的濺射產(chǎn)出率,近(110)取向的晶粒具有較高的濺射產(chǎn)出率,(110)取向(垂直于氬離子入射方向)的濺射產(chǎn)出率是(111)取向的2倍。但該試驗(yàn)并未研究(100)織構(gòu)占優(yōu)的鉭靶材的濺射產(chǎn)出率,也就不能比較(111)織構(gòu)占優(yōu)和(100)織構(gòu)占優(yōu)的鉭靶材濺射產(chǎn)出率。

MICHALUK[7]研究了鉭的晶體取向和晶粒度與鉭靶材的物理濺射表現(xiàn)的關(guān)系,結(jié)果表明:細(xì)小均勻的晶粒度和良好的晶體取向可以增強(qiáng)鉭的沉積性能,控制顯微組織和織構(gòu)的均勻性是確保鉭靶材可靠性和隨后濺射沉積得到良好薄膜的關(guān)鍵;保持織構(gòu)不變,減小晶粒度可提高鉭靶材的濺射產(chǎn)出率或沉積率,而保持晶粒度不變,改變鉭靶材濺射表面的晶體取向也能影響沉積率;從(111)占優(yōu)的織構(gòu)變?yōu)殡S機(jī)的(111)-(100)織構(gòu)并沒(méi)有影響鉭的濺射表現(xiàn),即(111)占優(yōu)織構(gòu)與隨機(jī)的(111)-(100)混合織構(gòu)的濺射產(chǎn)出率相當(dāng);對(duì)于鉭的濺射產(chǎn)出率而言,改變晶粒度比改變織構(gòu)產(chǎn)生的影響更為顯著;晶粒度對(duì)薄膜質(zhì)量的影響是晶體取向和濺射產(chǎn)出率(以每個(gè)離子濺射出的原子數(shù)量表示)之間影響關(guān)系的延伸。

濺射產(chǎn)出率S(hkl)的概念被MAGNUSON和CARLSON[8]首次提出:

式中:K(hkl)表示體系的系數(shù),E1/2表示入射離子能量的平方根,Pc(hkl)表示入射離子在垂直于(hkl)晶面方向運(yùn)動(dòng)后到達(dá)靶材表面與其原子發(fā)生碰撞的可能性(概率)。對(duì)于面心立方(fcc)晶體,具有最大表面自由原子密度(free atom surface density,FASD)的晶體取向其濺射產(chǎn)出率最大,因此S(111)>S(100)>S(110);而對(duì)于體心立方晶體(bcc),濺射產(chǎn)出率與晶體取向的關(guān)系也可以根據(jù)表面自由原子密度推導(dǎo)[8]。鉭金屬中三個(gè)低指數(shù)晶面(110)、(100)和(111)的原子密度分別為2.8/a2、2.0/a2和1.7/a2[7],由此可見(jiàn),鉭的濺射產(chǎn)出率與晶體取向之間的關(guān)系可能為S(110)>S(100)>S(111)。雖然對(duì)于bcc金屬濺射性能的研究未達(dá)到fcc金屬的程度,但對(duì)于bcc多晶體靶材濺射沉積物的研究結(jié)果[9-13]支持了這種關(guān)系。

MICHALUK的研究[7]還表明:鉭中的(100)織構(gòu)帶是抗濺射的,且鉭中(111)織構(gòu)的沉積率稍強(qiáng)于(100)織構(gòu),即實(shí)際的濺射產(chǎn)出率與晶體取向之間的關(guān)系為S(110)>S(111)>S(100);(100)織構(gòu)帶之所以抗濺射,不是因?yàn)槠淇棙?gòu)特性,而是因?yàn)槠渚哂休^大的有效晶粒度;局部集中存在的(100)織構(gòu)通常會(huì)形成條帶織構(gòu)或稱帶狀組織;(100)織構(gòu)帶具有小角度晶界,這種小角度晶界不利于鉭的濺射。CLARK等[14]認(rèn)為(100)織構(gòu)可能遺傳于原始鑄錠中的大柱狀晶。

鉭是bcc金屬,最密排面是{110},最密排方向是<111>。MICHALUK的另一項(xiàng)研究[15]表明,鉭的加工態(tài)和再結(jié)晶態(tài)均不能得到{110}為主的織構(gòu),而是主要由{100}織構(gòu)和{111}織構(gòu)組成,很少有{110}織構(gòu)出現(xiàn);鉭靶材表層主要以{100}織構(gòu)為主,而靶材厚度中心則以{111}織構(gòu)為主,這種織構(gòu)分布不均勻不利于靶材的濺射;鉭的晶粒度與織構(gòu)間有獨(dú)特的聯(lián)系:{111}織構(gòu)為主的加工鉭材由細(xì)小而均勻的晶粒組成,而具有大的再結(jié)晶或多邊形晶粒的鉭材為{100}織構(gòu),這種織構(gòu)與加工產(chǎn)品在厚度方向上具有顯微組織和織構(gòu)不均性密切相關(guān)。采用目前的加工工藝生產(chǎn)的鉭靶材還易存在織構(gòu)在靶材厚度方向上分布不均勻的問(wèn)題。

通過(guò)以上分析可以得出,最有利于濺射后沉積的鉭靶材應(yīng)具備以下特點(diǎn):(1)晶粒細(xì)小而均勻,無(wú)帶狀組織;(2){111}占優(yōu)織構(gòu)或{100}-{111}混合隨機(jī)織構(gòu)均具備較好的濺射性能;(3)具有細(xì)小而均勻晶粒組織的{100}占優(yōu)織構(gòu)對(duì)濺射性能的影響也不大。實(shí)際上很難得到{100}織構(gòu)占優(yōu)且具備細(xì)小而均勻的晶粒組織,因?yàn)閧100}織構(gòu)的存在常伴隨著帶狀或不均勻的大晶粒組織。

2、試驗(yàn)材料與方法

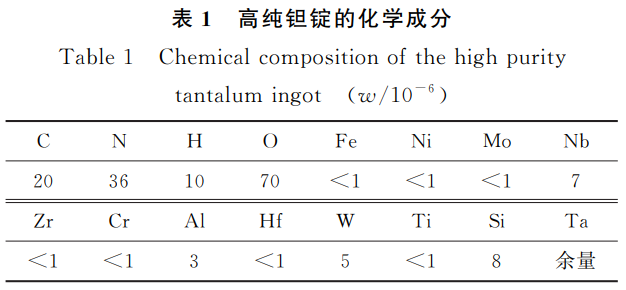

本試驗(yàn)所用高純鉭錠是將鉭條經(jīng)過(guò)真空電子束爐熔煉兩次后所得,其機(jī)械加工尺寸為?110mm×165mm,鉭的純度為大于99.95%,化學(xué)成分如表1所示。

鉭錠在室溫下經(jīng)過(guò)多次鐓拔,總加工率達(dá)到了約96%,鍛造后板坯尺寸約為60mm×162mm×162mm。鍛造板坯經(jīng)過(guò)950℃保溫1h的真空退火后在四輥軋機(jī)上進(jìn)行軋制,先進(jìn)行交叉軋制,軋制至一定寬度后再沿一側(cè)方向一直軋制至8.7mm厚,總加工率達(dá)到約85%。軋制板坯使用水刀切割成多塊成品靶坯,再經(jīng)過(guò)真空成品退火(在1050℃溫度下保溫1.5h)、校平、銑圓角和四邊以及表面拋光處理后制成320mm×100mm×8mm的鉭靶材成品。

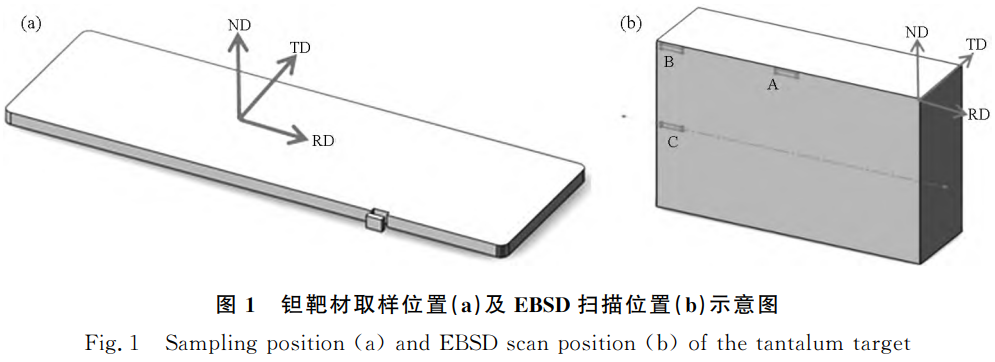

如圖1(a)所示,在成品靶材上連續(xù)截取3塊試樣,其中2塊為金相試樣,尺寸20mm×20mm×8mm,另一塊為EBSD樣,尺寸10mm×5mm×8mm。金相試樣一塊進(jìn)行軋制面(RD-TD)試驗(yàn),另一塊進(jìn)行側(cè)面(RD-ND)試驗(yàn),每一個(gè)試樣的截面均采取標(biāo)準(zhǔn)金相制樣方法處理,隨后采用WY—20倒置金相顯微鏡觀察金相組織。平均晶粒度分別在金相試樣的軋制面和側(cè)面上按照GB∕T6394—2017《金屬平均晶粒度測(cè)定方法》采用截點(diǎn)法測(cè)定。EBSD試樣經(jīng)過(guò)標(biāo)準(zhǔn)的制樣方法處理后尺寸大小為10mm×3mm×8mm,采用GeminiSEM300場(chǎng)發(fā)射掃描電子顯微鏡觀察鉭靶材的側(cè)面(RD-ND),分別在圖1(b)所示的A、B(靠近靶材軋制表面)以及C(靶材厚度中心)三個(gè)微區(qū)進(jìn)行掃描,掃描步長(zhǎng)控制為1.2μm。

3、試驗(yàn)結(jié)果與討論

3.1金相組織及晶粒度

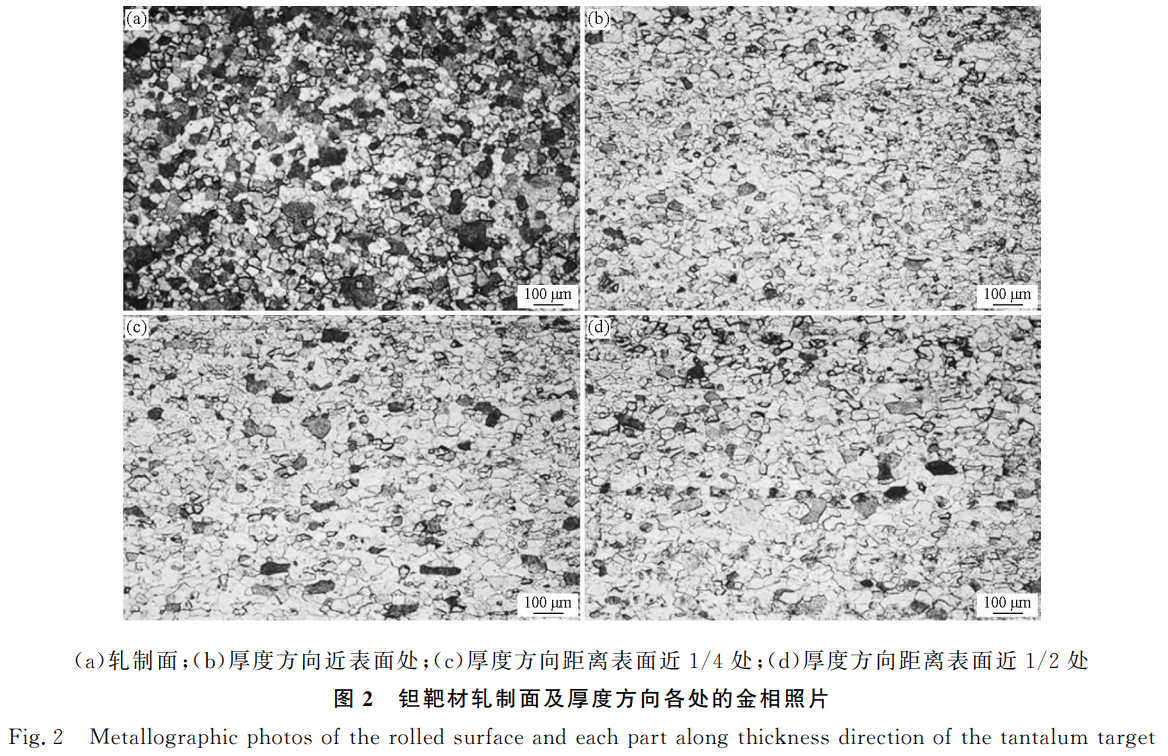

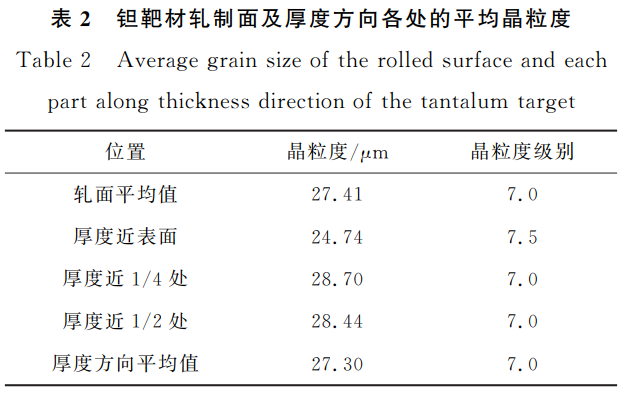

鉭靶材試樣的金相照片見(jiàn)圖2。從圖中可以看出,無(wú)論是鉭靶材的軋制面還是厚度方向各處,均無(wú)明顯的粗晶或細(xì)晶區(qū),晶粒均細(xì)小而均勻且無(wú)帶狀組織。鉭靶材各處平均晶粒度統(tǒng)計(jì)結(jié)果見(jiàn)表2。由表2可知,厚度方向近表面、1/4處和1/2處的晶粒度最大相差約4μm,平均值為27.30μm,與軋面的平均晶粒度相差0.11μm;厚度方向的最大晶粒度與軋面平均晶粒度相差約1.3μm;各處平均晶粒度級(jí)別為7~7.5級(jí)。

3.2織構(gòu)

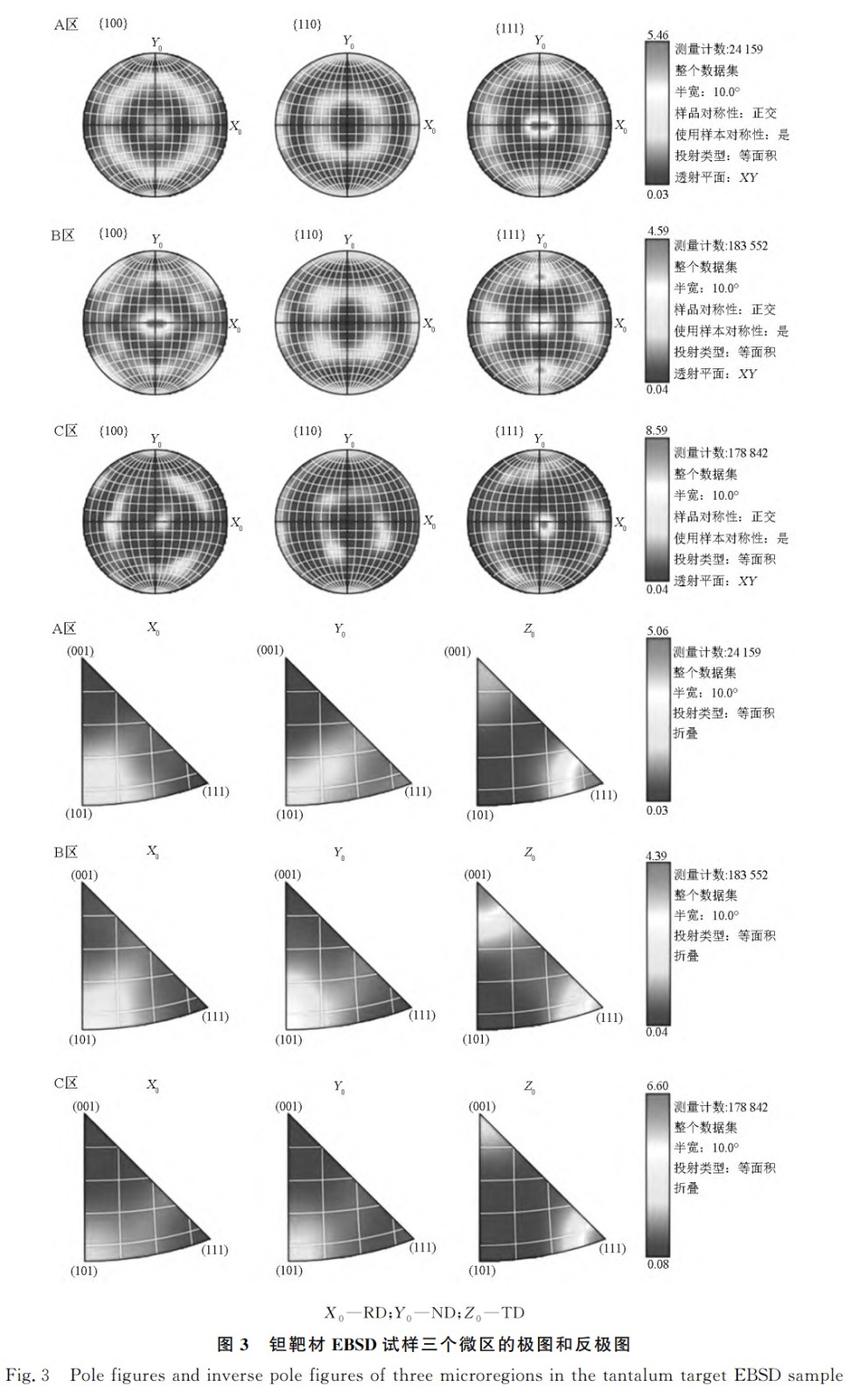

EBSD收集的數(shù)據(jù)采用AZtecCrystal軟件進(jìn)行分析,分別得到試樣中A、B、C三區(qū)的極圖和反極圖、織構(gòu)組成以及取向差角分布和晶粒尺寸分布,如圖3~圖5所示。

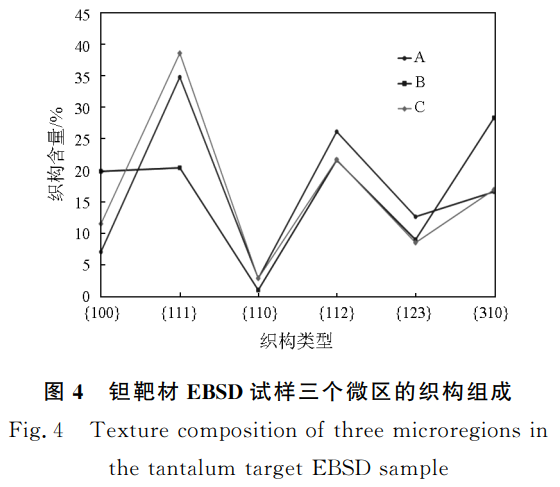

從圖3可以看出,A區(qū)和C區(qū)的主要織構(gòu)均為{111}和{100},且A區(qū)和C區(qū)兩者的{111}和{100}織構(gòu)的含量均接近;B區(qū){100}和{111}也是主要織構(gòu),但A區(qū)和C區(qū)的{111}織構(gòu)含量高于{100},而B區(qū)的{100}和{111}織構(gòu)含量相當(dāng),可能與變形的不均勻性和再結(jié)晶退火不完全有關(guān)。鉭單晶研究[16]顯示,相比其他取向,{100}取向的晶粒加工硬化更小,再結(jié)晶更困難,而{111}取向的晶粒更易發(fā)生大量的再結(jié)晶。三個(gè)區(qū)的{110}織構(gòu)含量均較低,可從圖4所示各織構(gòu)含量得到證實(shí)。在圖4中,鉭靶材含量較高的織構(gòu)依次是{111}、{112}、{310}、{123}和{100},其中{111}織構(gòu)的含量是{100}織構(gòu)的3倍以上,前三種織構(gòu)的含量均較高,比較符合織構(gòu)隨機(jī)分布的結(jié)論。A區(qū)與C區(qū)的織構(gòu)類型和含量均相似,說(shuō)明在鉭靶材厚度方向上,無(wú)論是軋制面附近還是厚度方向中間處,其織構(gòu)類型相似且分布均勻。

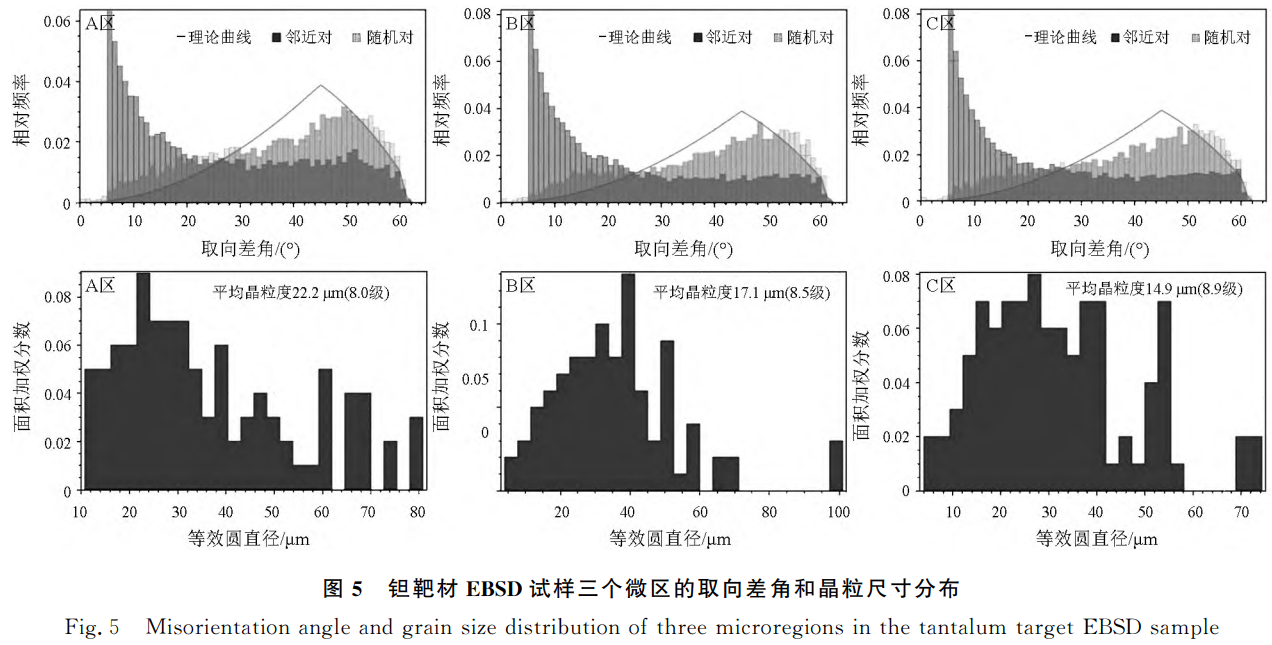

從圖5所示取向差角分布可以看到,三個(gè)區(qū)的取向差角隨機(jī)對(duì)分布與理論曲線相似度均很高,這說(shuō)明三個(gè)區(qū)的晶粒取向呈隨機(jī)分布[17];同時(shí),10°以下取向差角的相對(duì)頻率較高,說(shuō)明存在大量小角度晶界的晶粒,這些晶粒有相同或相近的晶體取向。小角度晶界是由位錯(cuò)構(gòu)成的,為位錯(cuò)的塞積區(qū),大量小角度晶界的出現(xiàn)說(shuō)明材料的再結(jié)晶程度并不完全。從圖5所示晶粒尺寸分布可以看出,各區(qū)晶粒度分布較為均勻,大致呈正態(tài)分布;A、B、C區(qū)的平均晶粒度分別為22.2、17.1、14.9μm,對(duì)應(yīng)的晶粒度級(jí)別分別達(dá)到了8.0級(jí)、8.5級(jí)和8.9級(jí)(ASTME2627標(biāo)準(zhǔn))。

3.3高濺射產(chǎn)出率的鉭靶材制備工藝探討

真空電子束熔煉的高純鉭鑄錠通常以粗大的柱狀晶為主,柱狀晶通常為{100}織構(gòu),其長(zhǎng)度方向幾乎平行于鑄錠中心線,這種織構(gòu)取向?qū)τ谧冃渭庸な菢O其不利的,也會(huì)對(duì)鉭靶材成品的織構(gòu)組成產(chǎn)生重要影響,因此鑄錠開(kāi)坯就顯得極為重要。根據(jù)前面的分析,鉭靶材的晶粒度大小和均勻性對(duì)其濺射產(chǎn)出率的影響比織構(gòu)組成更為顯著,故獲得晶粒細(xì)小而均勻的組織是制備合格鉭靶材的關(guān)鍵。相比于后續(xù)的軋制,鑄錠的變形加工更容易改善組織,須制定最佳的鑄錠變形工藝以獲得具有良好組織結(jié)構(gòu)的軋制坯。

純鉭具有良好的塑性,可以在室溫下進(jìn)行冷加工,因此本試驗(yàn)制定的開(kāi)坯工藝選擇在室溫下進(jìn)行多向鍛造。為最大程度地破碎鑄錠的柱狀晶組織,須加大冷變形加工的變形量。多向鍛造首先沿著鑄錠中心線的方向進(jìn)行鐓粗,然后沿著鑄錠中心線方向進(jìn)行拔長(zhǎng),如此進(jìn)行三次鐓粗和兩次拔長(zhǎng)操作,最后一次沿著鑄錠中心線鐓粗至60mm厚。鐓粗鍛造對(duì)于鑄錠柱狀晶的破碎具有重要作用,增加鐓粗的加工變形量有利于破碎柱狀晶。CLARK等[14]研究認(rèn)為,沿鑄錠中心線鍛造能破碎鑄錠的柱狀晶,為隨后的退火創(chuàng)造大量的形核位點(diǎn),從而有利于再結(jié)晶。沿徑向鍛造的軋制坯在后續(xù)軋制中的應(yīng)變不能增加足夠的變形量以消除鑄錠的柱狀晶。為此,本試驗(yàn)將鉭鑄錠鍛造的總變形量增大到約96%,充分破碎了鑄錠的柱狀晶,同時(shí)彌補(bǔ)了后續(xù)軋制變形量的不足。

材料的變形加工須配合最佳的熱處理工藝才能獲得良好的組織和織構(gòu)。鍛造后的軋制坯應(yīng)采取較低的中間退火溫度,以形成部分再結(jié)晶或僅起到回復(fù)作用,從而為后續(xù)成品退火提供較大的儲(chǔ)存能以增加更多的形核機(jī)會(huì);而較高的中間退火溫度會(huì)增加成品鉭靶材晶粒粗化和尺寸不均勻的概率。

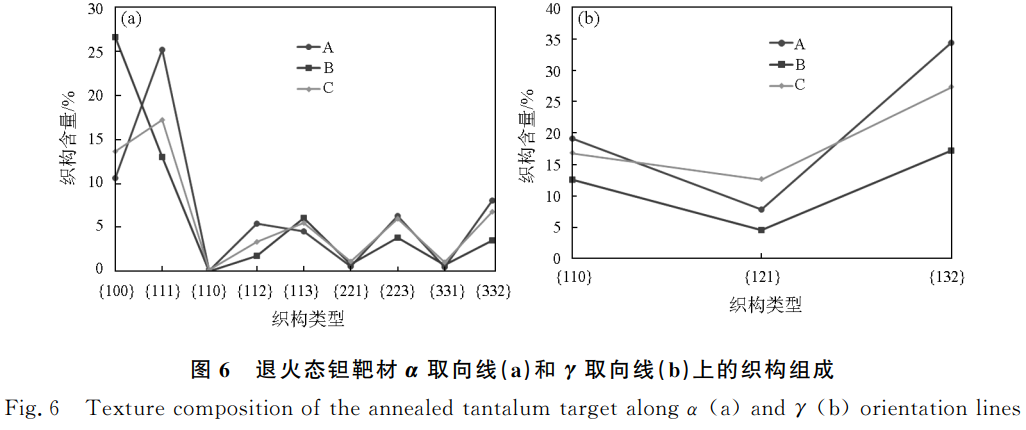

從本試驗(yàn)的結(jié)果來(lái)看,大變形量的鑄錠鍛造結(jié)合較低溫度的中間退火工藝以及后續(xù)軋制和成品退火得到的鉭靶材,其金相照片顯示軋制面以及沿靶材厚度方向的晶粒細(xì)小而均勻且無(wú)帶狀組織,反映出鉭靶材達(dá)到了完全再結(jié)晶,說(shuō)明通過(guò)大變形量的鑄錠鍛造加工可以得到晶粒細(xì)小且均勻的組織。但EBSD分析結(jié)果卻顯示上述工藝得到的鉭靶材再結(jié)晶不完全,這是因?yàn)镋BSD分析的精度更高,其通過(guò)非彈性背散射電子的衍射獲得樣品表面每個(gè)極其微小區(qū)域的菊池花樣,進(jìn)而得到該微區(qū)的晶體學(xué)信息(晶體結(jié)構(gòu)、晶體取向等),因此EBSD分析更微觀,比金相組織觀察更準(zhǔn)確。通過(guò)EBSD結(jié)果分析退火態(tài)鉭靶材α取向線和γ取向線上的織構(gòu)組成,結(jié)果如圖6所示。

通常,大變形量的單向軋制會(huì)增強(qiáng){111}取向織構(gòu)的含量,從而獲得{111}織構(gòu)占優(yōu)的鉭靶材[17],而交叉軋制會(huì)使各種織構(gòu)分布更均衡,對(duì)細(xì)化晶粒作用不大[18]。本試驗(yàn)采取交叉軋制工藝制備鉭靶材,得到的織構(gòu)是{100}-{111}混合隨機(jī)織構(gòu)。一般而言,bcc金屬經(jīng)過(guò)再結(jié)晶退火后,α取向線上的織構(gòu)會(huì)消失,γ取向線上的織構(gòu)會(huì)增強(qiáng)[19]。但從圖6可以看出,退火鉭靶材中α取向線上的織構(gòu)含量仍然較高,γ取向線上的織構(gòu)含量卻不高,也說(shuō)明成品退火再結(jié)晶不充分。如果延長(zhǎng)退火保溫時(shí)間或提高退火溫度,使鉭靶材達(dá)到完全再結(jié)晶,那么α取向線上的織構(gòu)含量會(huì)降低,γ取向線上的織構(gòu)含量會(huì)增加,但也會(huì)增加晶粒長(zhǎng)大的概率,這需要在今后的試驗(yàn)中進(jìn)一步驗(yàn)證。

4、結(jié)論

1)通過(guò)增大鑄錠開(kāi)坯變形量可使鉭靶材在厚度方向獲得細(xì)小而均勻的晶粒組織。

2)細(xì)小而均勻的晶粒組織有利于織構(gòu)在厚度方向上均勻地隨機(jī)分布。

參考文獻(xiàn):

[1] 侯潔娜,陳 穎,趙聰鵬,等.濺射靶材在集成電路領(lǐng)域 的應(yīng)用及市場(chǎng)情況[J].中國(guó)集成電路,2023,32(7):23- 28.

[2] 鐘景明,何季麟,汪 凱,等.芯片用鉭阻擋層材料織構(gòu) 控制技術(shù)研究[J].稀有金屬,2018,42(12):1 273-1 280.

[3] 郝小雷.組織均勻鉭濺射靶材的制備現(xiàn)狀[J].山東工業(yè) 技術(shù),2017(18):63,159

[4] 宜 楠,權(quán)振興,趙鴻磊,等.集成電路用鉭濺射靶材制 備工藝研究[J].材料開(kāi)發(fā)與應(yīng)用,2016,31(7):71-75.

[5] 劉 寧,楊 輝,姚力軍,等.集成電路用大尺寸高純鉭 靶材的制備工藝進(jìn)展[J].集成電路應(yīng)用,2018,35(2): 24-28.

[6] ZHANG Z,KHO L,WICKERSHAM C E.Effect of grain orientation on tantalum magnetron sputtering yield[J].Journal of Vacuum Science & Technology A, 2006,24(4):1 107-1 111.

[7] MICHALUK C A.Correlating discrete orientation and grain size to the sputter deposition properties of tantalum[J].Journalof Electronic Materials,2002,31(1):2- 9. [8] MAGNUSON G D,CARLSTON C E.Sputtering yields of single crystals bombarded by 1- to 10-keV Ar+ ions [J].Journal of Applied Physics,1963,34:3 267-3 273.

[9] ONDERDELINDEN D.Single-crystal sputtering includingthe channeling phenomenon[J].Canadian Journal of Physics,1968,46:739-745.

[10] BEHRISCH R,ANDERSEN H H.Sputtering by particlebombardment Ⅰ:Physical sputtering of single-elementsolids[M].Berlin: Springer-Verlag,1981:219- 256.

[11] WEHNER G K . Controlled sputtering of metals by low-energy Hg ions[J].Physical Review,1956,102: 690.

[12] ZHUKOVA Y N,MASHKOVA E S,MOLCHANOV V A,et al.Effect of the target texture on the spatial distribution of sputtered substance[J].Bulletin of the Russia Academy of Sciences,1994,58:1 626-1 631.

[13] ECKSTEIN W,MASHKOVA E S,MOLCHANOV V A,et al.The effect of the fibre target structure on the spatial distributions of sputtered atoms[J].Nuclear Instrumentsand Methods in Physics Research (Section B),1996,115:482-484.

[14] CLARK J B,GARRETT R K,JUNGLING T L,et al. Influence of initial ingot breakdown on the microstructuraland textural development of high-purity tantalum [J].Metallurgical Transactions A,1991,22(12):2 959- 2 968.

[15] 國(guó)際鉭鈮研究中心.鉭鈮譯文集[M].劉貴材,婁燕雄,譯.長(zhǎng)沙:中南大學(xué)出版社,2009:149-159.

[16] CLARK J B,GARRETT R K,JUNGLING T L,et al. Effect of processing variables on texture and texture gradients in tantalum[J].Metallurgical Transactions A,1991,22:2 039-2 048.

[17] 毛衛(wèi)民,楊 平,陳 冷.材料織構(gòu)分析原理與檢測(cè)技 術(shù)[M].北京:冶金工業(yè)出版社,2008:87-88.

[18] CLARK J B,GARRETT R K,JUNGLING T L,et al. Influence of transverse rolling on the microstructural and texture development in pure tantalum[J].MetallurgicalTransactions A,1992,23:2 183-2 191.

[19] 余 永 寧.金 屬 學(xué) 原 理 [M].北 京:冶 金 工 業(yè) 出 版 社, 2012:462.

相關(guān)鏈接