- 2025-06-18 07:55:20 探秘鎳靶材:傳統(tǒng)與前沿領(lǐng)域的性能優(yōu)化、工藝創(chuàng)新與市場角逐

- 2025-02-11 17:28:54 寶雞靶材生產(chǎn)廠家深度解析鎳靶材的應(yīng)用領(lǐng)域與工藝流程

- 2023-11-20 20:17:46 鎳靶生產(chǎn)廠家談鎳及鎳合金的生產(chǎn)現(xiàn)狀與應(yīng)用需求

- 2023-10-10 17:57:07 凱澤金屬熱銷平板電路用鈦鋁靶 鉻靶材 鎳靶材 庫存材質(zhì) 按需定制

- 2023-09-25 23:34:14 現(xiàn)貨供應(yīng)裝飾涂層石油用鎳靶材 鈦鋁靶材 TC11鈦鍛件 材質(zhì)保證 廠家直供

- 2023-09-10 21:24:35 凱澤金屬直供高精度鈦塊 鎳靶材 鉻靶材 規(guī)格齊全 批量價優(yōu)

- 2023-08-19 15:41:14 定制涂層鍍膜用鈦鋁靶 鉻靶材 鎳靶材 庫存材質(zhì) 規(guī)格齊全

- 2023-07-17 11:47:31 集成電路用高純鈦靶鎳靶銅靶等金屬濺射靶材發(fā)展研究

- 2023-07-08 10:03:40 現(xiàn)貨供應(yīng)702/705鋯管靶 TC4鈦法蘭 N6鎳靶材 庫存充足 規(guī)格齊全

- 2023-06-08 21:22:45 現(xiàn)貨供應(yīng)航空電子用TC4鈦鍛件 高純鈦靶 鎳靶材 規(guī)格齊全 按圖定制

鎳靶技術(shù)破壁:5N級超高純?nèi)蹮捁に嚥鸾?國產(chǎn)半導(dǎo)體濺射靶材突圍戰(zhàn)

在半導(dǎo)體國產(chǎn)化浪潮與新能源技術(shù)革命的交匯點(diǎn)上,高純鎳靶作為核心物理氣相沉積(PVD)材料,正成為突破“卡脖子”環(huán)節(jié)的關(guān)鍵支點(diǎn)。其原子級精度的薄膜沉積能力,直接決定了芯片銅互連可靠性、鈣鈦礦電池轉(zhuǎn)換效率及柔性顯示面板壽命,全球市場規(guī)模以17.3%年復(fù)合增長率向2028年52億美元沖刺。掌握鎳靶全鏈條自主技術(shù),不僅關(guān)乎高端制造供應(yīng)鏈安全,更是搶占下一代量子計算、核聚變裝置等戰(zhàn)略制高點(diǎn)的底層基石。

當(dāng)前鎳靶產(chǎn)業(yè)面臨三重技術(shù)鴻溝:超高純鎳(≥5N)的熔煉提純壁壘導(dǎo)致進(jìn)口依賴度超80%;旋轉(zhuǎn)靶材的晶粒取向控制精度不足引發(fā)濺射膜層不均;磁控濺射中的結(jié)瘤效應(yīng)使靶材壽命驟降30%。這些瓶頸嚴(yán)重制約我國半導(dǎo)體28nm以下制程良率提升和新型光伏產(chǎn)業(yè)化進(jìn)程,亟需在材料設(shè)計、裝備創(chuàng)新及智能工藝領(lǐng)域?qū)崿F(xiàn)破局。

本報告首次系統(tǒng)性解構(gòu)鎳靶“材料-工藝-應(yīng)用”全維技術(shù)圖譜,基于全球最新專利分析與產(chǎn)業(yè)化實(shí)踐,揭示電子束懸浮區(qū)熔(FZ-EB)、放電等離子燒結(jié)(SPS)等前沿工藝對材料性能的顛覆性提升。通過對比美日頭部企業(yè)技術(shù)路線與國內(nèi)龍頭突破案例,為行業(yè)提供從4N級工業(yè)靶材到6N級半導(dǎo)體靶材的躍遷路徑,助力實(shí)現(xiàn)高端PVD材料自主可控。凱澤金屬從基礎(chǔ)特性到前沿應(yīng)用,全面解析鎳靶材料技術(shù):

1、 鎳靶的名義及化學(xué)成分

鎳靶是一種用于物理氣相沉積(PVD)和磁控濺射工藝的高純度鎳材料,通過濺射技術(shù)在基體表面沉積形成功能性薄膜。根據(jù)應(yīng)用需求,鎳靶主要采用N4、N6和UNSN02200等牌號,這些牌號對應(yīng)不同的純度等級和化學(xué)成分要求。其中N4代表純度99.9%以上的精煉鎳,而N6則代表更高純度的99.99%級別,滿足半導(dǎo)體等高端產(chǎn)業(yè)對材料純度的嚴(yán)苛要求。

鎳靶的化學(xué)成分除鎳基體外,需要嚴(yán)格控制雜質(zhì)元素含量。在半導(dǎo)體應(yīng)用中,特別是影響電學(xué)性能的痕量元素如硫(S)、磷(P)、碳(C)和氧(O)均需控制在ppm級別。高純鎳靶(≥99.99%)中典型雜質(zhì)控制標(biāo)準(zhǔn)為:Fe<50ppm,Cu<10ppm,Si<5ppm,確保濺射薄膜的電導(dǎo)率及結(jié)晶質(zhì)量滿足微電子器件要求。對于特殊應(yīng)用場景如光伏電池空穴傳輸層,還需控制特定摻雜元素(如Pt、Cr)的含量在精確比例,以優(yōu)化薄膜的光電特性。

表:鎳靶主要牌號及化學(xué)成分要求

| 牌號 | Ni+Co含量(%) | 雜質(zhì)元素最大含量(ppm) | 適用標(biāo)準(zhǔn) |

| N4 | ≥99.9 | Fe:200, Cu:50, S:20 | GB/T 4435-84 |

| N6 | ≥99.99 | Fe:50, Cu:10, Si:5 | ASTM B160-93 |

| UNSN02200 | ≥99.4 | C:150, Mn:35, Fe:200 | ASTM B162-93 |

2 、物理、機(jī)械與耐腐蝕性能

2.1 物理性能

鎳作為典型的過渡族金屬,具有獨(dú)特的物理特性:呈銀白色光澤,晶體結(jié)構(gòu)為面心立方(FCC),密度為8.9-8.902 g/cm3,熔點(diǎn)為1455℃,沸點(diǎn)高達(dá)2730℃15。這些特性使其在高溫濺射環(huán)境下保持優(yōu)異的熱穩(wěn)定性。鎳同時具有良好的導(dǎo)電性(電阻率約6.84 μΩ·cm)和熱導(dǎo)率(90.9 W/m·K),這對濺射過程中的電弧控制和散熱管理至關(guān)重要。值得注意的是,鎳具有鐵磁性,居里溫度約為354℃,這一特性在磁控濺射工藝中直接影響靶材的磁場分布和濺射效率。

2.2 機(jī)械性能

鎳靶材展現(xiàn)出均衡的機(jī)械強(qiáng)度與延展性組合:抗拉強(qiáng)度在345-485 MPa范圍,屈服強(qiáng)度典型值為148 MPa,而延伸率可達(dá)35-45%1。這種強(qiáng)韌結(jié)合特性使得鎳靶能夠承受濺射過程中的高熱應(yīng)力和機(jī)械負(fù)載,同時便于加工成各種形狀。根據(jù)退火狀態(tài)不同,鎳靶的硬度可分為多個等級:軟態(tài)(M)硬度約60-80 HV,四分之一硬(1/4H)為90-120 HV,硬態(tài)(Y)可達(dá)150-180 HV2。在實(shí)際應(yīng)用中,旋轉(zhuǎn)靶管通常采用軟態(tài)以提高焊接合格率,而平面靶則選擇半硬態(tài)(Y2)以抵抗濺射粒子沖擊變形。

2.3 耐腐蝕性能

鎳靶材及其濺射薄膜在工業(yè)環(huán)境中表現(xiàn)出卓越的耐腐蝕性:在空氣中常溫下幾乎不被氧化,可抵抗強(qiáng)堿腐蝕,在稀酸環(huán)境中僅緩慢溶解并生成綠色的Ni2?離子。值得注意的是,鎳對氧化性介質(zhì)(如硝酸)表現(xiàn)出優(yōu)異的鈍化能力,這源于其表面形成的致密氧化鎳鈍化膜。然而在含硫化合物環(huán)境中,鎳的耐蝕性會顯著降低,需特別注意在化工應(yīng)用中的硫化物應(yīng)力腐蝕開裂(SCC)風(fēng)險。鎳鉑合金靶材(如Ni-Pt)通過添加貴金屬元素可進(jìn)一步提升耐蝕性,特別適用于嚴(yán)苛環(huán)境下的功能鍍層。

表:鎳靶核心物理與機(jī)械性能參數(shù)

| 性能類別 | 參數(shù)名稱 | 典型值 | 測試標(biāo)準(zhǔn) |

| 物理性能 | 密度 | 8.902 g/cm3 | ASTM B162-93 |

| 熔點(diǎn) | 1455℃ | ||

| 電阻率 | 6.84 μΩ·cm | ||

| 機(jī)械性能 | 抗拉強(qiáng)度 | 345-485 MPa | ASTM E8 |

| 屈服強(qiáng)度 | ≥148 MPa | ||

| 延伸率 | 35-45% | ||

| 硬度(HV) | 軟態(tài)(M):60-80, 硬態(tài)(Y):150-180 | ASTM E384 |

3、國際牌號對應(yīng)

鎳靶材料在全球范圍內(nèi)存在多種標(biāo)準(zhǔn)體系,建立準(zhǔn)確的牌號對應(yīng)關(guān)系對材料選型和國際貿(mào)易至關(guān)重要。美標(biāo)體系中,UNS編號(如UNSN02200)和ASTM標(biāo)準(zhǔn)(如ASTM B160)占主導(dǎo)地位,其中UNSN02200對應(yīng)純鎳N6等級。歐標(biāo)體系則采用DIN數(shù)字牌號(如2.4060、2.4066)和材料命名(如LC-Ni99.6)。中國國標(biāo)主要采用N4、N6等牌號,執(zhí)行GB/T 4435-84和GB/T 2054-2005標(biāo)準(zhǔn)。

在鎳基合金靶材領(lǐng)域,牌號更為復(fù)雜:Inconel 600對應(yīng)美標(biāo)N06600、國標(biāo)NS312;Hastelloy C-276對應(yīng)N10276、國標(biāo)NS33410。這種跨標(biāo)準(zhǔn)體系的對應(yīng)關(guān)系直接影響材料替代和供應(yīng)鏈管理。近年來,國際半導(dǎo)體設(shè)備與材料協(xié)會(SEMI)正推動制定全球統(tǒng)一的靶材標(biāo)準(zhǔn),特別是在高純鎳(5N級以上)領(lǐng)域,以減少因標(biāo)準(zhǔn)差異導(dǎo)致的貿(mào)易技術(shù)壁壘。

4、加工注意事項(xiàng)與常見產(chǎn)品規(guī)格

4.1 加工關(guān)鍵技術(shù)要點(diǎn)

鎳靶的加工過程需要嚴(yán)格控制以下關(guān)鍵技術(shù)環(huán)節(jié):

熱加工環(huán)節(jié):鎳在高溫下易氧化,熱軋需在保護(hù)氣氛(氬氣或真空)中進(jìn)行,開軋溫度控制在950-1100℃,終軋溫度不低于650℃。溫度過低會導(dǎo)致加工硬化加劇,增加開裂風(fēng)險;溫度過高則引發(fā)晶粒粗化,影響濺射均勻性。

冷加工環(huán)節(jié):冷軋變形量需分階段控制,每道次壓下量不超過15%,中間需進(jìn)行軟化退火(750-850℃/1-2h)。特別對于旋轉(zhuǎn)靶管,冷加工后的橢圓度需控制在0.15%以內(nèi),確保濺射環(huán)向均勻性6。

焊接工藝:背板與靶坯焊接優(yōu)先選用真空釬焊或電子束焊,避免使用含鎘銀焊料導(dǎo)致污染。焊接界面孔隙率需<2%,剪切強(qiáng)度≥70 MPa,確保高效散熱。

機(jī)械加工:車削鎳靶宜采用硬質(zhì)合金刀具,切削速度60-90m/min,進(jìn)給量0.1-0.2mm/r,配合乳化液冷卻。避免砂輪打磨產(chǎn)生微裂紋,精加工后需進(jìn)行電解拋光(EP)或化學(xué)機(jī)械拋光(CMP)處理,表面粗糙度Ra<0.4μm。

4.2 常見產(chǎn)品規(guī)格

鎳靶材根據(jù)應(yīng)用場景分為多種形態(tài)規(guī)格:

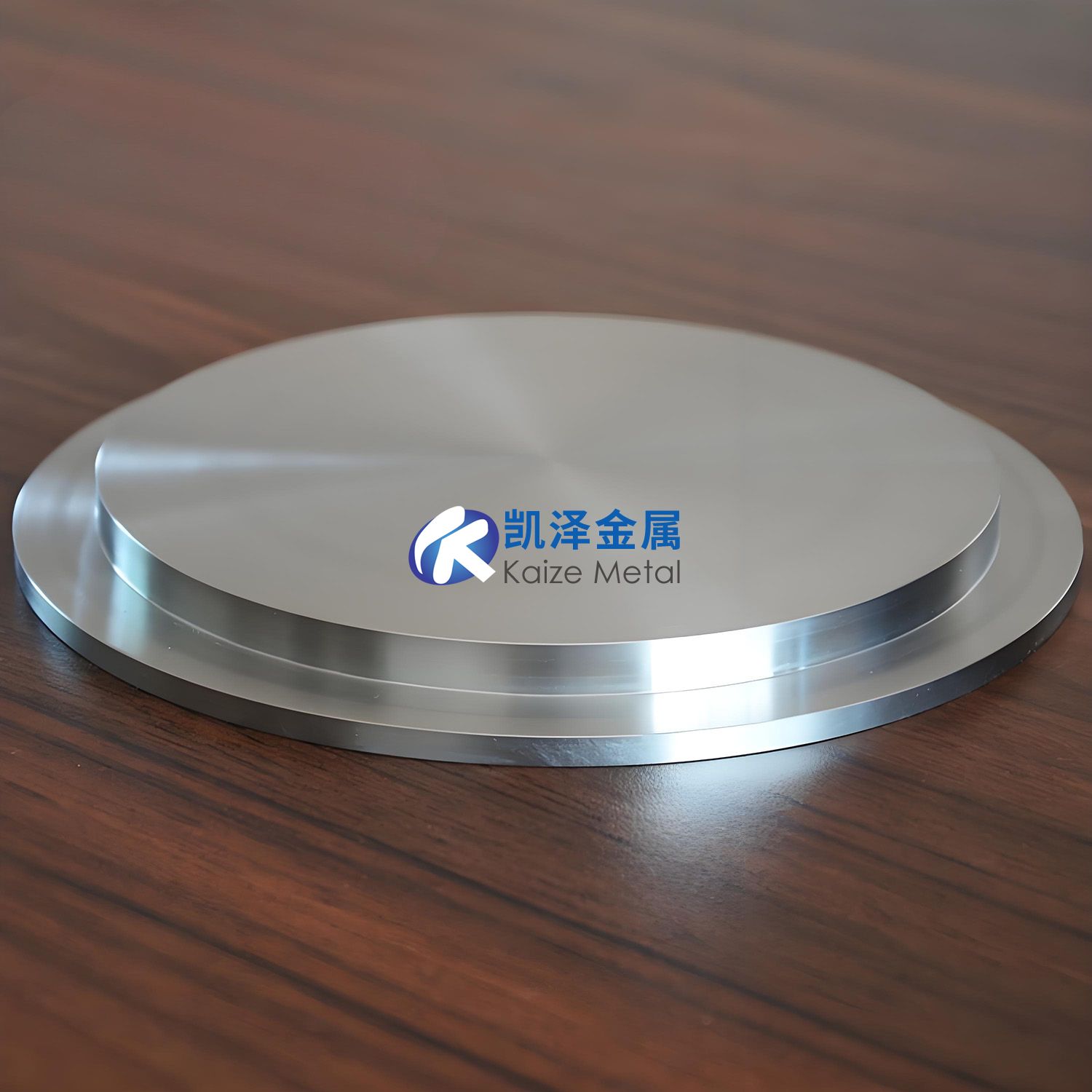

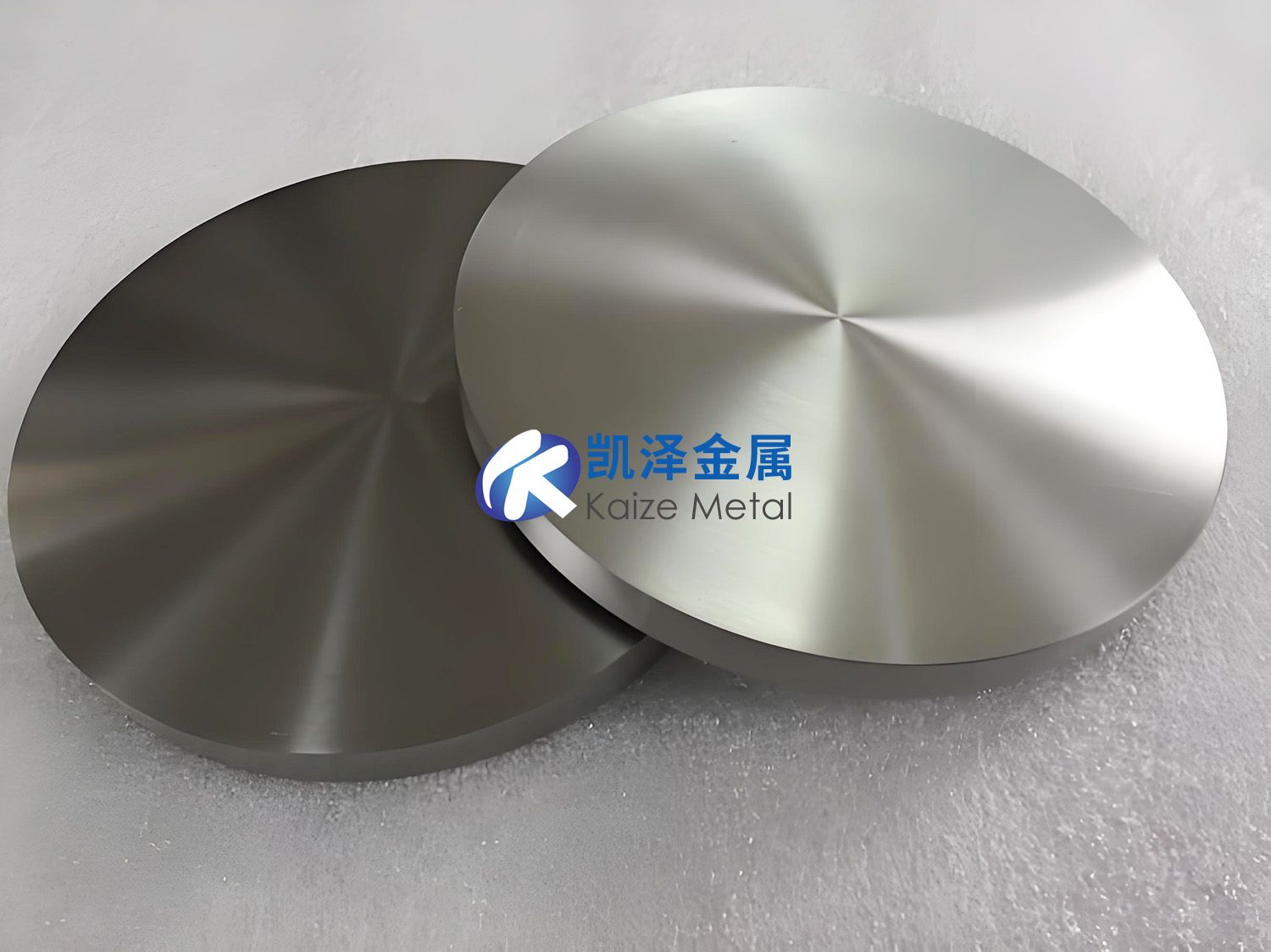

平面板靶:主流尺寸包括1180×230×22mm(長×寬×厚)、1000×500×10mm等,重量從20kg至500kg不等

旋轉(zhuǎn)管靶:直徑Φ120-300mm,長度可達(dá)1600mm,壁厚6-15mm

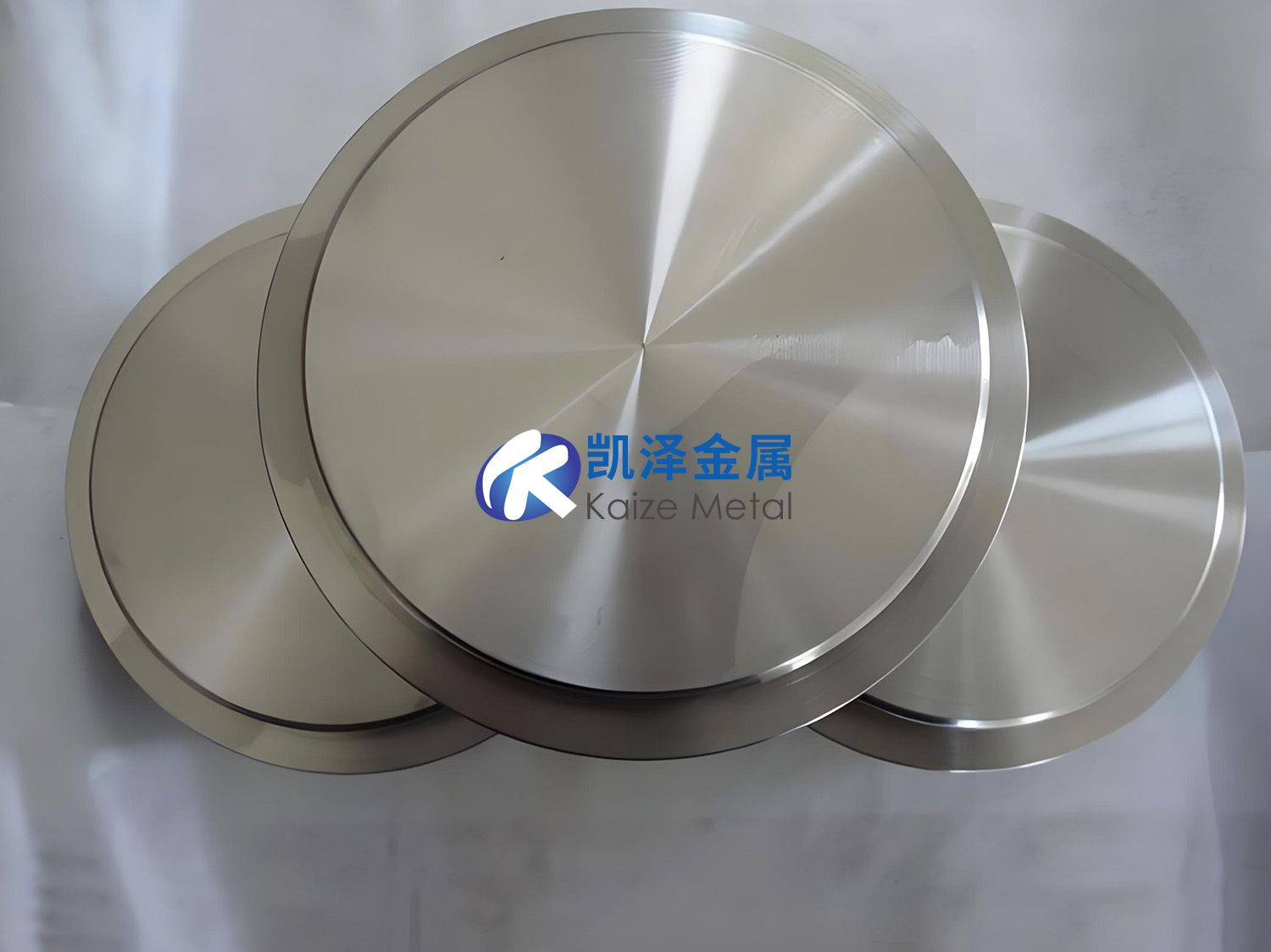

圓盤靶:直徑Φ200-600mm,厚度8-40mm

特殊異形靶:如矩形、梯形等,按客戶圖紙定制369

純度級別分為工業(yè)級(99.9%)、電子級(99.99%)和半導(dǎo)體級(99.999%)。半導(dǎo)體用高純鎳靶需滿足晶粒尺寸80-150μm范圍,晶向偏差<5°,內(nèi)部超聲波探傷(UT)無≥φ0.5mm缺陷。

5、制造工藝與工藝流程

高純鎳靶的制造是融合冶金提純、精密成型和微觀調(diào)控的系統(tǒng)工程,其核心工藝流程如下:

原料提純:采用電子束熔煉(EB)和真空自耗熔煉(VAR)雙重工藝。EB熔煉利用高能電子槍(功率2.5-3.5MW)在10?3Pa真空下氣化去除低沸點(diǎn)雜質(zhì)(如Zn、Pb),隨后VAR熔煉在0.05Pa保護(hù)氣氛下,通過直流電弧(電流25-50kA)進(jìn)一步脫除氧、硫等間隙原子,實(shí)現(xiàn)純度99.99%-99.999%(4N-5N級)。

塑性成型:鑄錠經(jīng)多向鍛造開坯(變形比≥4:1)破碎柱狀晶,隨后進(jìn)行熱軋(初軋溫度1050℃)和冷軋(總變形量60-80%)。為獲得均勻細(xì)晶組織,需采用交叉軋制工藝,即交替改變軋制方向,減少各向異性。

熱處理調(diào)控:中間退火在氫氣保護(hù)氣氛爐中進(jìn)行(750-850℃/2-4h),最終成品退火需精確控制升溫速率(50-100℃/h)和保溫時間,使平均晶粒度穩(wěn)定在100μm左右,晶粒尺寸偏差<15%。

靶材焊接:采用無氧銅背板(OFC)與鎳靶坯真空擴(kuò)散焊接,工藝參數(shù)為:溫度700-750℃,壓力5-8MPa,時間60-120分鐘,真空度≤10?3Pa。焊接界面需100%超聲檢測(C掃描),確保結(jié)合率≥98%3。

精密加工與檢測:CNC機(jī)床加工至最終尺寸,配合表面拋光處理。關(guān)鍵檢測包括:ICP-MS成分分析、EBSD晶向分析、X射線探傷、超聲波C掃描(分辨率φ0.3mm)及濺射性能驗(yàn)證測試。

6、執(zhí)行標(biāo)準(zhǔn)

鎳靶材的生產(chǎn)與應(yīng)用遵循嚴(yán)格的國際和行業(yè)標(biāo)準(zhǔn)體系:

材料標(biāo)準(zhǔn):中國GB/T 2054-2005(鎳及鎳合金板)、GB/T 4435-84(鎳及鎳銅合金棒);美國ASTM B160-93(鎳棒材標(biāo)準(zhǔn))、ASTM B162-93(鎳板材標(biāo)準(zhǔn));國際SEMI F72(高純鎳濺射靶材)。

檢測標(biāo)準(zhǔn):

純度檢測:ASTM E2594(ICP-MS法)

晶粒度:ASTM E112(晶粒度測定)

力學(xué)性能:ASTM E8/E18(拉伸與硬度測試)

無損檢測:ASTM E2375(超聲波檢測)

密度測試:ASTM B311(阿基米德法)

應(yīng)用標(biāo)準(zhǔn):半導(dǎo)體行業(yè)遵循SEMI F42(濺射靶材性能評估)、光伏行業(yè)執(zhí)行IEC 61215(晶體硅光伏組件)中關(guān)于金屬電極層的可靠性要求。2024年新發(fā)布的ISO 23033針對鈣鈦礦電池用鎳基薄膜提出了加速老化測試規(guī)范。

7、核心應(yīng)用領(lǐng)域與突破案例

鎳靶作為關(guān)鍵功能材料,在多個高科技領(lǐng)域發(fā)揮不可替代的作用:

半導(dǎo)體制造:用于90-28nm技術(shù)節(jié)點(diǎn)的銅互連阻擋層(TaN/Ni雙層結(jié)構(gòu))和芯片焊墊(UBM)。鎳薄膜可有效阻止銅原子向硅基片擴(kuò)散,漏電流密度控制在10??A/cm2以下。

顯示技術(shù):在OLED面板中制備透明導(dǎo)電膜(TCO),如ITO/Ni復(fù)合層(厚度50-80nm),使方阻降至15Ω以下,透光率>85%;同時用作電磁屏蔽層,衰減30dB以上的電磁干擾。

新能源突破:

鈣鈦礦太陽能電池:合肥普斯凱新能源(2024)創(chuàng)新采用直流濺射鎳靶制備多層氧化鎳空穴傳輸層。通過兩次濺射(首次O?含量5%,二次10%)形成梯度氧化層,再經(jīng)超臨界流體處理和鹵化鹽鈍化,使電池轉(zhuǎn)換效率突破25.8%,較傳統(tǒng)方法提升3.2個百分點(diǎn)。

鋰離子電池:鎳薄膜作為集流體功能層,應(yīng)用于硅基負(fù)極,可降低界面阻抗40%,延長循環(huán)壽命至1000次以上。

貴金屬合金靶材:貴金屬集團(tuán)(2024)在鎳鉑(Ni-Pt)靶材結(jié)瘤機(jī)制研究中取得突破,發(fā)現(xiàn)靶材表面微米級缺陷(<50μm)是磁控濺射中結(jié)瘤形成的主因。通過優(yōu)化鍛造比(>6:1)和增加電解拋光工序,使結(jié)瘤發(fā)生率降低70%,靶材壽命延長至800kWh以上。

8、先進(jìn)制造工藝進(jìn)展

鎳靶制造技術(shù)近年迎來革命性突破,重點(diǎn)體現(xiàn)在提純、成型和檢測環(huán)節(jié):

提純技術(shù):北京興榮源科技開發(fā)了EB-VAR復(fù)合熔煉工藝,結(jié)合電子束除雜與真空自耗深度脫氧,將痕量元素O、S、P同步控制在<5ppm水平。該技術(shù)實(shí)現(xiàn)單錠重量500kg-2t的4N5級高純鎳錠穩(wěn)定生產(chǎn),晶內(nèi)偏析度<0.15。

快速燒結(jié)技術(shù):采用放電等離子燒結(jié)(SPS)替代熱等靜壓(HIP),升溫速率提高至300-500℃/min,燒結(jié)溫度950-1050℃,保溫5-10分鐘即可實(shí)現(xiàn)99.5%以上的理論密度。該技術(shù)使小尺寸靶材(<300mm)日產(chǎn)能≥25塊,且晶粒尺寸更均勻(標(biāo)準(zhǔn)差<8μm)。

微觀組織調(diào)控:通過形變-再結(jié)晶耦合控制,開發(fā)多階段熱機(jī)械處理工藝(TMTP):

高溫均勻化:1150℃/24h消除枝晶偏析

大變形軋制:三道次累積變形量80%以上

階梯式退火:650℃/1h+750℃/2h+850℃/1h

實(shí)現(xiàn)晶粒尺寸分布從傳統(tǒng)工藝的50-250μm優(yōu)化至90-130μm窄區(qū)間。

智能檢測系統(tǒng):集成AI算法的在線質(zhì)量監(jiān)控成為趨勢:

利用5萬倍日立掃描電鏡采集微觀圖像

基于深度學(xué)習(xí)的晶界識別算法(識別精度>95%)

ICP光譜數(shù)據(jù)實(shí)時分析平臺(30元素同步監(jiān)測)

生成數(shù)字孿生模型預(yù)測靶材壽命

9、國內(nèi)外產(chǎn)業(yè)化對比

全球鎳靶產(chǎn)業(yè)呈現(xiàn)梯次分布格局,不同國家和地區(qū)在技術(shù)水平和產(chǎn)業(yè)規(guī)模上存在顯著差異:

高端領(lǐng)域(半導(dǎo)體級):美國霍尼韋爾(Honeywell)、日本日礦金屬(Nippon Mining)占據(jù)主導(dǎo)。其技術(shù)優(yōu)勢在于:5N級超高純鎳穩(wěn)定量產(chǎn)(≥Φ300mm單晶粒)、晶向控制精度<2°、焊接結(jié)合率≥99.5%。這些企業(yè)深度綁定臺積電、三星等晶圓廠,市場份額超70%。

中高端領(lǐng)域(顯示、光伏級):中國頭部企業(yè)如北京興榮源、貴金屬集團(tuán)快速崛起。通過自主研發(fā)VAR熔煉裝備(最大熔煉電流60kA)和SPS燒結(jié)線(日產(chǎn)能300塊),已實(shí)現(xiàn)4N級鎳靶量產(chǎn),產(chǎn)品應(yīng)用于京東方OLED產(chǎn)線和隆基鈣鈦礦疊層電池試制線。

產(chǎn)業(yè)化差距:

材料純度:國內(nèi)5N級鎳靶占比不足10%,而國際領(lǐng)先企業(yè)達(dá)35%

靶材壽命:同等工況下,國產(chǎn)鎳靶濺射功率耐受性低15-20%

規(guī)格覆蓋:國內(nèi)最大旋轉(zhuǎn)靶長度1.6m,而日本已量產(chǎn)3m級超長靶管

成本優(yōu)勢:國內(nèi)鎳靶制造成本比國際低25-30%,主要源于:

原材料(電解鎳)本土供應(yīng)充足

電力成本優(yōu)勢(VAR熔煉電耗約8000kWh/噸)

人工成本約為歐美1/3

10、技術(shù)挑戰(zhàn)與前沿攻關(guān)

鎳靶產(chǎn)業(yè)面臨的核心技術(shù)瓶頸與攻關(guān)方向集中在以下方面:

結(jié)瘤抑制難題:磁控濺射中鎳靶表面結(jié)瘤(Nodule)導(dǎo)致薄膜缺陷和靶材早衰。貴金屬集團(tuán)(2024)通過原位電鏡觀察發(fā)現(xiàn):結(jié)瘤源于靶材亞表層<50μm的微孔或夾雜物,在濺射過程中形成局部熔融區(qū)。攻關(guān)方案包括:

開發(fā)多級超聲波探傷(15-50MHz復(fù)合頻率)

引入電解拋光去除5-10μm表面缺陷層

優(yōu)化VAR熔煉參數(shù),降低非金屬夾雜

大尺寸靶材均質(zhì)化:直徑>800mm的平面靶易出現(xiàn)組織不均。前沿研究聚焦多向模鍛(3D Forging)技術(shù):在950-1100℃區(qū)間沿X/Y/Z三向交替鍛壓(鍛壓比>4:1),使晶粒度分布均勻性從±40%提升至±8%。配合分區(qū)熱處理(Multi-zone Annealing),實(shí)現(xiàn)超大靶材(1.2×2.4m)的跨區(qū)域晶粒尺寸差<15μm。

高純化極限突破:半導(dǎo)體3nm節(jié)點(diǎn)要求鎳靶純度>99.9995%(5N5級)。技術(shù)路線包括:

電子束懸浮區(qū)熔(FZ-EB):無坩堝污染,重復(fù)精煉6次以上

固態(tài)電遷移(SSEM):通直流電流密度100A/cm2,使雜質(zhì)定向遷移

超低溫梯度凝固:控制凝固速率<1mm/h,提純系數(shù)提升3倍

復(fù)合靶材開發(fā):針對新能源應(yīng)用需求,研發(fā)功能梯度靶材(FGM):

Ni/NiO梯度靶:用于鈣鈦礦電池空穴傳輸層

NiCr(7/93)旋轉(zhuǎn)靶:制備高溫燃料電池連接體涂層

通過多層熱等靜壓(HIP)擴(kuò)散焊,實(shí)現(xiàn)成分梯度過渡(過渡層<10μm)

11、趨勢展望

鎳靶材技術(shù)正朝著更高純度、更大尺寸、智能化制造方向加速演進(jìn):

材料演進(jìn):

2025-2027年:5N級鎳靶在半導(dǎo)體領(lǐng)域滲透率將超40%

2030年:6N級(99.9999%)超高純靶材實(shí)現(xiàn)工程化

合金靶材占比提升:NiPt(8-10%Pt)、NiMo(16-18%Mo)等滿足特種需求

工藝革新:

增材制造:激光選區(qū)熔化(SLM)制備異形靶,材料利用率從30%提至85%

人工智能:基于深度學(xué)習(xí)的晶粒生長預(yù)測模型,優(yōu)化熱處理參數(shù)

數(shù)字孿生:構(gòu)建濺射靶材全生命周期管理平臺,實(shí)時監(jiān)控剩余壽命

應(yīng)用拓展:

氫能領(lǐng)域:鎳基薄膜(如Ni/NiMo)作為PEM電解槽雙極板涂層,耐蝕性提升5倍

量子計算:超純鎳薄膜用于量子比特連接層,相干時間>100μs

核聚變:鎳合金(NiCr/W)包層材料抗中子輻照損傷能力達(dá)1027n/m2

產(chǎn)業(yè)生態(tài)重構(gòu):

垂直整合模式:礦產(chǎn)→高純材料→靶材制造→回收利用閉環(huán)產(chǎn)業(yè)鏈

區(qū)域化供應(yīng):東亞(中/日/韓)形成全球最大靶材制造基地(2030年占比超60%)

綠色制造:VAR熔煉余熱發(fā)電、電解拋光液循環(huán)利用率>95%368

鎳靶作為現(xiàn)代高科技產(chǎn)業(yè)的關(guān)鍵基礎(chǔ)材料,其技術(shù)進(jìn)步將持續(xù)推動半導(dǎo)體、新能源、顯示等領(lǐng)域的革新突破。國內(nèi)外企業(yè)需在基礎(chǔ)理論研究、核心裝備研發(fā)和標(biāo)準(zhǔn)體系建設(shè)等方面深化協(xié)同創(chuàng)新,共同構(gòu)建高韌性產(chǎn)業(yè)鏈生態(tài)。

相關(guān)鏈接

- 在線客服

- 客服電話

-

掃一掃

kzjsbc.com

凱澤金屬手機(jī)網(wǎng) - 返回頂部